Quelles améliorations de performances sont les plus importantes pour les matériaux de feuilles d'ingénierie ?

1. Contexte de l’industrie et importance de l’application

1.1 Le rôle des matériaux en feuille dans les systèmes techniques

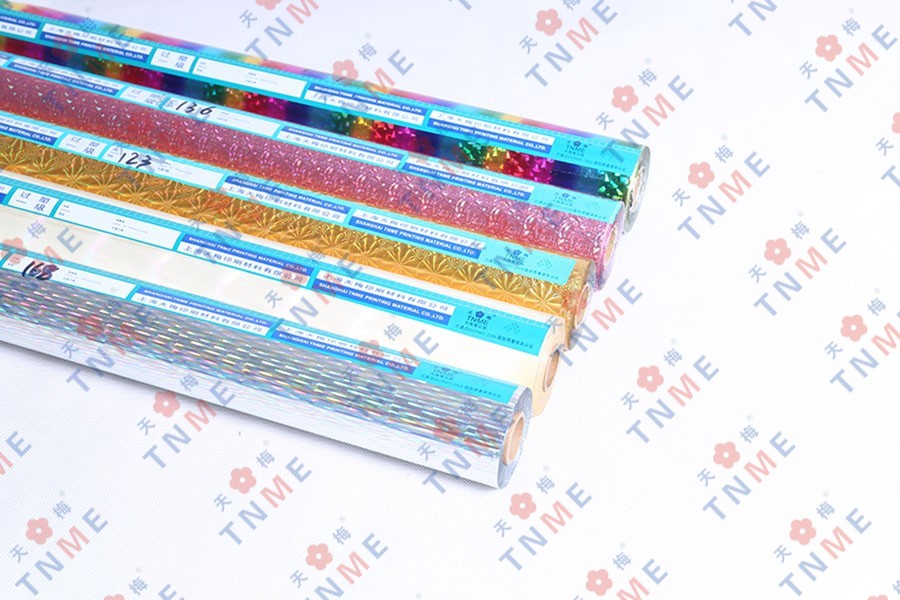

Les matériaux en feuille d’ingénierie – en particulier les composites en feuille métallique intégrés aux plastiques – sont des éléments fondamentaux dans de nombreux systèmes industriels. Ils fournissent performances multifonctionnelles essentielles que les alternatives mono-matériau atteignent rarement : une barrière élevée contre les gaz et l'humidité, un support mécanique léger, des fonctionnalités thermiques et électriques et une compatibilité avec une large gamme de substrats. Sous forme composite, feuille pour plastique comble les écarts de performances entre les métaux et les polymères, facilitant ainsi les systèmes hautes performances dans les domaines de l'emballage, de l'automobile, de l'électronique, de l'isolation et des dispositifs médicaux ([Huasheng Aluminium][1]).

D'un point de vue systémique, les matériaux en aluminium sont rarement évalués de manière isolée. Au lieu de cela, le performances intégrées Le nombre de couches de film dans les structures multicouches détermine la fiabilité, la durée de vie et la durabilité du système. Par exemple, dans les emballages flexibles, les performances barrières d’un stratifié influencent directement la durée de conservation du produit et la robustesse de la chaîne d’approvisionnement. De même, en électronique, les couches de feuilles laminées ont un impact sur le blindage électromagnétique, la gestion thermique et la fiabilité structurelle.

1.2 Facteurs du marché et impératifs d’ingénierie

Plusieurs grandes tendances industrielles entraînent une demande croissante de performances améliorées dans les matériaux en aluminium :

- Objectifs de durabilité et d’économie circulaire , en faveur de matériaux recyclables et plus légers sans sacrifier la fonctionnalité.

- Miniaturisation et multifonctionnalité dans l’électronique, exigeant des feuilles composites plus fines mais plus performantes.

- Exigences de durée de conservation prolongée dans l’alimentation et les produits pharmaceutiques, nécessitant des barrières ultra-faibles contre la transmission de l’oxygène et de l’humidité.

- Efficacité énergétique dans les systèmes de construction et automobiles , où les composites légers et hautement isolants réduisent le poids et la consommation d'énergie.

Il est important de noter que ces facteurs élèvent également défi d'intégration de systèmes : comment équilibrer les performances de barrière, mécaniques, thermiques et de traitement pour des contextes opérationnels spécifiques.

2. Principaux défis techniques liés à l'ingénierie des matériaux en feuille

Les matériaux en feuilles d'ingénierie sont confrontés à une série de contraintes techniques qui remettent en question l'amélioration des performances :

2.1 Performance de la barrière par rapport au poids

L'un des principaux rôles de feuille pour plastique Les composites sont destinés à bloquer la diffusion des gaz, de l'humidité et de la lumière. Les feuilles métalliques traditionnelles offrent d'excellentes propriétés de barrière — par exemple, la feuille d'aluminium présente une perméabilité à l'oxygène et à l'humidité extrêmement faible — mais l'augmentation de l'épaisseur pour améliorer la barrière entraîne un poids et un coût supplémentaires ([Huasheng Aluminum][1]).

Les ingénieurs doivent donc optimiser les structures multicouches pour maintenir l’efficacité de la barrière tout en minimisant l’utilisation de matériaux et le poids. Atteindre un taux de transmission d'oxygène (OTR) ou un taux de transmission de vapeur d'humidité (MVTR) ciblé nécessite souvent non seulement une optimisation de l'épaisseur de la feuille, mais également une intégration avec des couches de polymère et de revêtement adaptées à des objectifs fonctionnels spécifiques.

2.2 Robustesse mécanique et formabilité

Dans de nombreuses applications, notamment les emballages souples, la formation de sachets et les laminés, robustesse mécanique (résistance à la déchirure, résistance à la perforation et stabilité mécanique pendant le traitement) est essentielle. Pourtant, une résistance mécanique améliorée peut entrer en conflit avec la flexibilité et la formabilité : des couches de film plus épaisses ou plus rigides peuvent résister à la déchirure mais affecter négativement les processus de mise en forme, de scellement ou de pliage.

La conception matérielle doit donc équilibrer :

- Résistance à la traction et à la déchirure

- Comportement en flexion et en fatigue

- Adhérence entre le film et les couches de plastique

- Compatibilité avec les équipements de formage et de scellage

Par exemple, les structures composites intégrant des plastiques flexibles tels que le polyéthylène (PE) avec une feuille d'aluminium doivent atteindre suffisamment force d'adhérence pour éviter le délaminage lors du moulage et de la manipulation ([Huasheng Aluminium][1]).

2.3 Stabilité thermique et environnementale

De nombreux systèmes imposent des contraintes environnementales et thermiques extrêmes aux matériaux en aluminium. La stérilisation à haute température, les cycles de gel-dégel et l'exposition aux UV en extérieur sont courants dans les applications d'emballage, d'automobile et de construction.

Les améliorations des performances doivent donc porter sur :

- Stabilité thermique sur toutes les plages opérationnelles

- Résistance à l'oxydation et à la corrosion

- Résistance aux UV et à l'humidité

- Compatibilité avec le traitement thermique (par exemple, laminage, scellage)

Atteindre la stabilité nécessite souvent une modification des matériaux, par exemple le choix des revêtements ou des alliages, sans compromettre d'autres domaines de performance tels que la barrière ou l'intégrité mécanique.

2.4 Transformation et fabricabilité

La production à grande échelle de feuilles composites hautes performances présente plusieurs défis de fabrication :

- Contrôle de l'uniformité dans le laminage de feuilles minces et le laminage de polymères

- Maintien des tolérances d’épaisseur et des propriétés mécaniques

- Assurer une adhérence constante dans les structures multicouches

- Minimiser les défauts (piqûres, délaminage, rugosité de surface)

Les améliorations de la fabrication peuvent influencer considérablement les performances du système en réduisant les défauts qui compromettent l'efficacité de la barrière ou la fiabilité mécanique.

2.5 Contraintes liées au recyclage et au cycle de vie

À mesure que l’industrie s’oriente vers des économies circulaires, la valorisation des matériaux en fin de vie devient une préoccupation au niveau du système. Les composites en feuilles techniques, en particulier ceux intégrant des matériaux différents (métaux et polymères), présentent des défis de recyclage en raison de la difficulté de séparation des couches.

Des solutions axées sur compatibilité avec le recyclage mécanique ou la valorisation chimique peut améliorer considérablement la durabilité du cycle de vie sans dégrader les performances d'utilisation.

3. Voies technologiques clés et solutions au niveau du système

Pour relever ces défis, plusieurs voies technologiques émergent comme des approches efficaces dans un contexte d’ingénierie des systèmes.

3.1 Architecture composite multicouche

De plus en plus, les ingénieurs adoptent des architectures multicouches sophistiquées où feuille pour plastique est combiné avec des films polymères, des revêtements barrières et des couches fonctionnelles pour adapter les performances.

Les principales considérations de conception comprennent :

- Séquençage des couches pour maximiser la barrière tout en préservant la flexibilité

- Incorporation de promoteurs d'adhésion pour renforcer les liaisons intercouches

- Utilisation de revêtements fonctionnels (par exemple, anti-oxydation, anti-mouillage) pour prolonger la durée de vie

- Contrôle des gradients d'épaisseur pour équilibrer performances et poids

| Fonction de calque | Matériau(s) typique(s) | Objectif critique en matière de performances |

|---|---|---|

| Barrière | Feuille d'aluminium, films métallisés | Faible OTR/MVTR, protection contre la lumière |

| Support mécanique | Films PE/PP | Résistance à la déchirure et à la perforation |

| Adhésion | Couches de liaison, apprêts | Résistance au délaminage |

| Revêtements fonctionnels | Anti-oxydation, anti-humidité | Stabilité environnementale |

| Couche de scellement | Polymères thermoscellables | Fiabilité du traitement |

Cette architecture permet aux ingénieurs d'adapter les piles de matériaux à des objectifs de performances spécifiques sans compter uniquement sur l'augmentation de l'épaisseur de la feuille.

3.2 Techniques avancées de revêtement et de modification de surface

Les traitements de surface et les revêtements sont essentiels pour le réglage des performances :

- Les surfaces micro-rugueuses peuvent améliorer l’adhérence avec les couches de polymère.

- Les revêtements à l'échelle nanométrique améliorent la barrière sans pénalité de poids significative.

- Les couches de surface fonctionnelles (imprimables, anticorrosion) optimisent la fonctionnalité d'utilisation finale.

Les revêtements avancés peuvent également atténuer les voies de dégradation environnementale, permettant ainsi des performances à long terme, même dans des conditions difficiles.

3.3 Intégration fonctionnelle pour l'optimisation du système

Les améliorations des performances se concentrent de plus en plus sur intégration fonctionnelle — combiner des rôles qui nécessitaient historiquement des matériaux séparés. Les exemples incluent :

- Combinaison blindage électrique avec fonction barrière dans un emballage électronique.

- Fournir régulation thermique à travers des couches de papier d'aluminium qui assurent à la fois l'isolation et la réflexion de la chaleur.

- Intégration couches compatibles avec les capteurs pour les systèmes d’emballage intelligents.

Une telle intégration réduit le nombre de pièces dans les assemblages complexes, améliorant ainsi la fiabilité globale du système et réduisant la complexité de la production.

3.4 Innovation matérielle dans les polymères et les adhésifs

Les polymères améliorés (par exemple, couches EVOH à haute barrière, résines de liaison améliorées) et les adhésifs jouent un rôle crucial dans les performances des composites. L'adéquation des propriétés mécaniques et thermiques entre le film et le plastique réduit les contraintes internes et améliore la stabilité du stratifié pendant le traitement et l'utilisation.

3.5 Conception respectueuse du recyclage

L’ingénierie au niveau système doit anticiper le traitement en fin de vie. Les matériaux et processus qui facilitent la séparation des couches ou la compatibilité avec les flux de recyclage existants présentent des avantages tout au long du cycle de vie.

4. Scénarios d'application typiques et analyse de l'architecture du système

4.1 Systèmes d'emballage flexibles

Les emballages flexibles — tels que les pochettes et les sachets — constituent une utilisation finale majeure pour feuille pour plastique composites en raison d’exigences strictes en matière de barrières. L'architecture du système dans de telles applications implique généralement :

- Couche d'aluminium à haute barrière au cœur

- Couches polymères pour la résistance mécanique et l'étanchéité

- Couches de liaison adhésives

- Revêtements fonctionnels en option

Les considérations au niveau du système comprennent :

- Faire correspondre les besoins en matière de barrière aux exigences de durée de conservation des produits

- Optimisation de l'épaisseur de couche pour la transformabilité sur les lignes de remplissage à grande vitesse

- Assurer l’intégrité du joint dans diverses conditions environnementales

Les améliorations apportées aux matériaux barrières contribuent directement à réduire la détérioration, à étendre les plages de distribution et à améliorer la robustesse du système.

4.2 Emballage électronique et blindage EMI

Les feuilles composites sont essentielles en électronique pour fournir un blindage contre les interférences électromagnétiques (EMI), une conduction thermique et une protection mécanique.

L'architecture du système combine ici :

- Noyau en feuille conductrice pour le blindage EMI et la continuité électrique

- Couches polymères pour l'isolation et la protection mécanique

- Adhésifs optimisés pour la conductivité thermique

Ici, les gains de performances en matière de conductivité thermique et électrique ont un impact direct sur la fiabilité du système et l’intégrité du signal.

4.3 Systèmes thermiques et d'isolation

Dans les systèmes de construction et automobiles, les feuilles composites servent de couches isolantes réfléchissantes associées à des substrats en plastique ou en mousse.

Les défis du système comprennent :

- Maintien des performances d’isolation sur de larges plages de températures

- Minimiser le poids tout en maximisant la capacité de réflexion thermique

- Assurer une résistance à long terme à la pénétration de l’humidité

En optimisant la réflectivité des feuilles et l'adhésion aux substrats en plastique, les performances globales du système s'améliorent en termes d'efficacité énergétique et de durabilité.

5. Impact des améliorations des performances sur les métriques du système

Les améliorations des performances du foil se traduisent par des améliorations mesurables des métriques du système :

5.1 Fiabilité du système et durée de conservation

Des performances de barrière et mécaniques améliorées augmentent directement la durée de conservation du produit dans l’emballage et améliorent la résistance environnementale des systèmes électroniques et d’isolation.

5.2 Efficacité énergétique et réduction de poids

L'optimisation des feuilles composites pour fournir les performances nécessaires avec une épaisseur réduite réduit le poids du système, ce qui est crucial dans les applications automobiles et aérospatiales où chaque gramme a un impact sur la consommation de carburant et les émissions.

5.3 Efficacité opérationnelle et de traitement

Une meilleure adhérence, moins de défauts et une meilleure manipulation des matériaux réduisent les temps d'arrêt et les rebuts dans les processus de fabrication, réduisant ainsi les coûts de production globaux et améliorant le rendement.

5.4 Durabilité du cycle de vie

Les matériaux conçus pour être recyclés ou démontés facilement en fin de vie réduisent l'impact environnemental et s'alignent sur les pressions réglementaires en faveur de pratiques durables.

6. Tendances du secteur et orientations technologiques futures

Plusieurs tendances façonnent les développements futurs des systèmes d’ingénierie de films :

6.1 Revêtements à haute barrière et couches nanotechnologiques

Les revêtements émergents qui offrent des performances de barrière à des épaisseurs ultra fines permettront de créer des composites plus légers et plus efficaces.

6.2 Intégration numérique et Smart Foil

L'intégration de composants électroniques imprimés et de couches de détection dans des feuilles composites permet d'améliorer les capacités de capture de données et de surveillance en temps réel.

6.3 Voies de recyclage améliorées

La recherche sur les matériaux et les structures facilitant la séparation mécanique ou sur de nouvelles voies de recyclage deviendra de plus en plus vitale.

6.4 Conception de matériaux informatiques

L’utilisation de la simulation et de l’IA pour concevoir des architectures de couches qui optimisent les performances multi-objectifs accélérera le développement et la personnalisation pour les besoins spécifiques du système.

7. Résumé : Valeur au niveau du système et importance technique

Améliorations des performances des matériaux en feuilles d'ingénierie, en particulier feuille pour plastique les composites – ont des ramifications qui vont au-delà de la performance des composants. En optimisant les propriétés de barrière, la robustesse mécanique, la stabilité thermique et environnementale et la fabricabilité de manière intégrée, les ingénieurs peuvent améliorer considérablement la fiabilité du système, réduire les coûts du cycle de vie et soutenir les objectifs de développement durable.

Des emballages flexibles aux blindages électroniques en passant par les systèmes d'isolation thermique, la combinaison de la science des matériaux, de la conception de l'architecture des couches et des principes d'ingénierie des systèmes permet de proposer des solutions sur mesure pour répondre à divers besoins industriels.

FAQ

Q1 : Quels indicateurs de performance clés définissent un film de haute qualité pour les composites plastiques ?

R : Les mesures critiques incluent les propriétés de barrière (OTR et MVTR), la résistance mécanique (déchirure et traction), la qualité de l'adhésion, la stabilité thermique et la recyclabilité.

Q2 : Comment les ingénieurs équilibrent-ils les performances de la barrière avec les contraintes de poids ?

R : En utilisant des architectures composites multicouches qui combinent de fines couches de feuilles avec des polymères hautes performances et des promoteurs d'adhérence, réduisant ainsi l'épaisseur globale sans compromettre l'efficacité de la barrière.

Q3 : Quel rôle les traitements de surface jouent-ils dans les performances des feuilles composites ?

R : Les traitements de surface améliorent l'adhérence entre le film et les plastiques, améliorent la résistance à l'environnement et permettent des revêtements fonctionnels supplémentaires.

Q4 : Les composites en aluminium sont-ils recyclables ?

R : Le recyclage est possible mais difficile en raison du mélange de matériaux. Les conceptions qui facilitent la séparation des couches ou la compatibilité avec les flux de recyclage existants améliorent la durabilité.

Q5 : Quel est l'impact des performances thermiques sur la conception du système ?

R : La stabilité thermique affecte les conditions de traitement, l'endurance opérationnelle et l'adéquation aux applications impliquant la stérilisation, les cycles de température ou l'exposition extérieure.

Références

- Aperçu technique des performances du papier d'aluminium et des composites polymères dans les emballages, y compris les données sur les propriétés barrières et mécaniques. ([Huasheng Aluminium][1])

- Informations sur les performances des feuilles laminées multicouches sur la conception des barrières et les considérations structurelles. ([chalcoaluminium.com][2])

- Connaissance industrielle générale sur les propriétés du papier d'aluminium et ses applications dans les systèmes techniques. ([yieh.com][3])

Anglais

Anglais 中文简体

中文简体