De quoi sont faites les feuilles laser et holographiques ? (Un regard sur le substrat et la structure des couches)

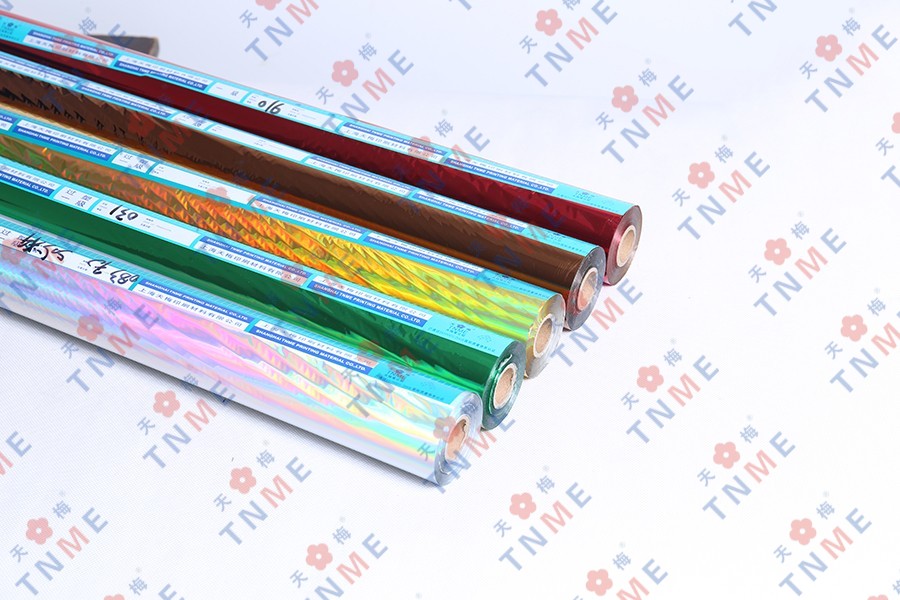

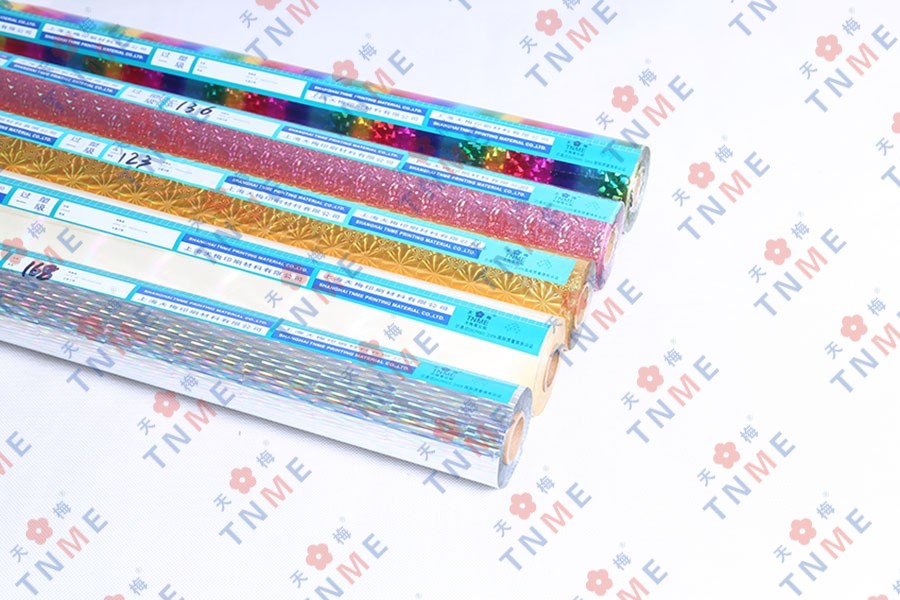

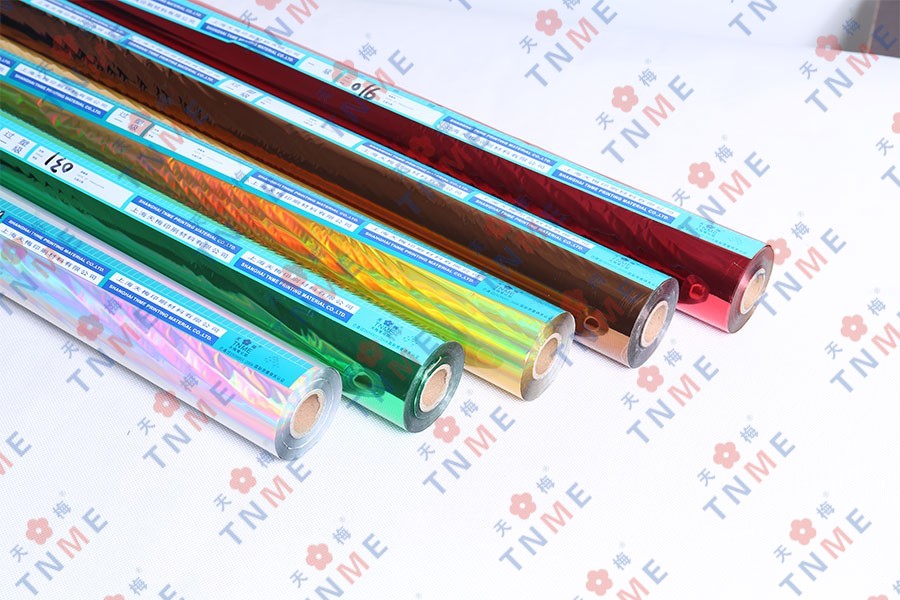

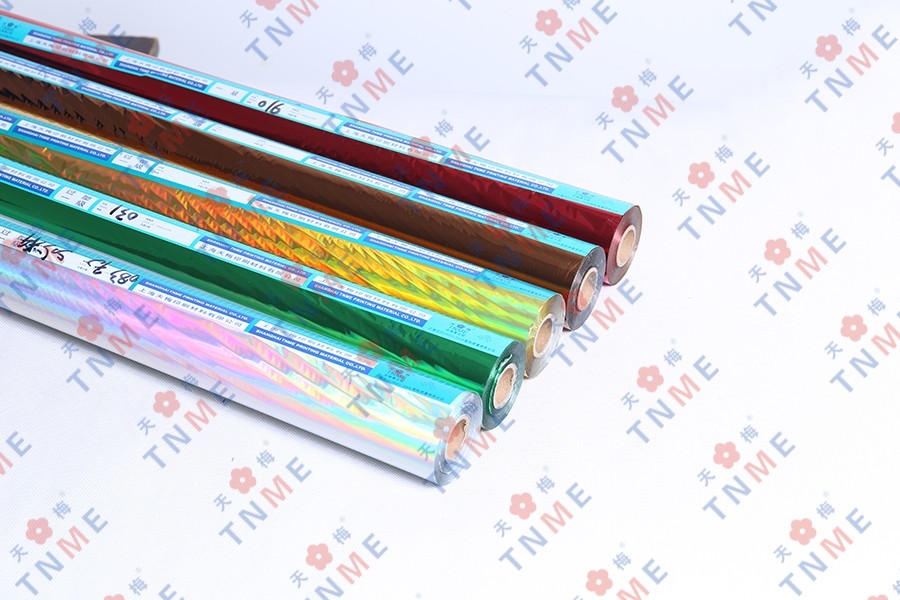

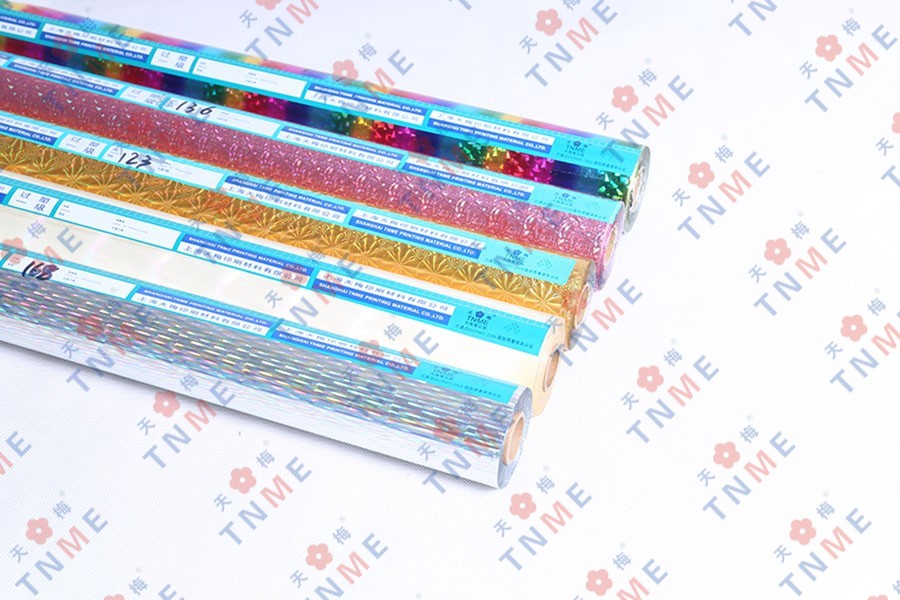

Dans le monde de l’attrait visuel et de la valouisation de la marque, peu de matériaux captent autant l’attention que feuille laser et holographique . Ces matériaux sont omniprésents et augmentent la valeur perçue de l'emballage du produit, sécurisent les documents importants et ajoutent une esthétique dynamique aux projets de conception graphique. Bien que le résultat final soit un spectacle brillant et diffractant la lumière, la véritable magie réside dans la construction sophistiquée et multicouche du film lui-même. Pour vraiment apprécier ses capacités et ses applications, il faut regarder au-delà de l’éclat de la surface et comprendre sa composition fondamentale.

La Fondation : Comprendre le substrat

Avant d’examiner les couches fonctionnelles, il est essentiel de comprendre la base sur laquelle elles sont construites : le substrat. Ce composant sert de support physique à l’ensemble de la structure, fournissant les propriétés de résistance, de stabilité et de libération nécessaires au fonctionnement efficace du film. Le choix du substrat est une première étape cruciale dans le processus de fabrication, influençant la manipulation, la durabilité et la compatibilité du film avec différents processus d’application.

Le substrat le plus couramment utilisé pour feuille laser et holographique est une forme de film plastique, généralement en polyester. Les films polyester sont privilégiés pour leur résistance à la traction, leur stabilité dimensionnelle et leur résistance exceptionnelles à la chaleur et à l’humidité. Ces propriétés ne sont pas négociables. Au cours du processus de fabrication, le film est soumis à des températures et à des tensions élevées lors de son passage dans les machines d'enduction et de gaufrage. Sa stabilité dimensionnelle garantit que le motif holographique complexe reste cohérent et ne se déforme pas. De plus, la résistance à la chaleur est essentielle pour résister aux températures impliquées dans les processus ultérieurs, tels que l'application de divers revêtements et, finalement, lors du processus de marquage à chaud où la feuille est transférée sur sa surface finale.

Bien que le polyester soit la norme industrielle, d’autres matériaux de substrat sont utilisés pour des applications spécialisées. Par exemple, certains feuilles de transfert à froid peuvent utiliser différents films polymères ou même des supports en papier conçus pour libérer leurs couches sous pression seule, sans avoir besoin de chaleur. L'épaisseur du substrat est également une variable clé, généralement mesurée en microns. Un film plus épais peut offrir une meilleure manipulation et une meilleure durabilité pour les travaux d'estampage complexes, tandis qu'un film plus fin peut être choisi pour des raisons de rentabilité ou pour des exigences spécifiques d'application à grande vitesse. Essentiellement, le substrat est le héros méconnu du feuille laser et holographique —une épine dorsale robuste et fiable qui supporte les couches complexes et délicates responsables de ses propriétés visuelles.

Déconstruire la structure multicouche

Les propriétés transformatrices de feuille laser et holographique ne sont pas le produit d’un seul matériau mais plutôt le résultat d’un sandwich multicouche conçu avec précision. Chaque couche a une fonction distincte et critique, travaillant de concert pour créer, protéger et finalement libérer l'image holographique. La structure est une merveille de la science des matériaux, construite grâce à des processus de revêtement successifs dans un environnement contrôlé en salle blanche. Le tableau suivant présente les couches principales et leurs objectifs principaux, qui seront explorés en détail dans les sections suivantes.

| Nom du calque | Fonction principale |

|---|---|

| Couche de version | Permet aux autres couches fonctionnelles de se séparer proprement du substrat lors de l'application. |

| Couche de laque | Fournit une surface réceptive pour le motif en relief et ajoute de la durabilité. |

| Couche en relief | Le cœur de l’effet ; une surface micro-structurée qui diffracte la lumière pour créer l’image holographique ou laser. |

| Couche réfléchissante | Une fine couche de métal ou de pigment qui reflète la lumière, rendant le motif en relief visible. |

| Couche adhésive | Colle la structure entière au matériau cible (par exemple, papier, plastique, tissu) pendant l'application. |

La couche de sortie : la clé d’un transfert propre

La couche antiadhésive se trouve directement au-dessus du substrat. Il s’agit d’un composant crucial, bien que souvent négligé, qui permet à l’ensemble de la technologie de fonctionner. Sa fonction est précisément ce que son nom l'indique : libérer. Ce revêtement ultra-mince est conçu pour se décomposer dans des conditions spécifiques (généralement la combinaison de chaleur et de pression d'une matrice d'estampage à chaud), permettant aux couches fonctionnelles situées au-dessus de se détacher proprement et complètement du film de substrat.

La chimie de la couche antiadhésive est finement réglée. Il doit avoir une adhérence suffisamment forte au substrat pour survivre aux rigueurs de la fabrication, de l’expédition et de la manipulation. Cependant, sa liaison avec la couche de laque située au-dessus doit être plus faible et précisément calibrée pour échouer à la température d'application cible. Lorsque la matrice chauffée appuie sur le feuille laser et holographique sur la surface cible, la couche antiadhésive au point de contact se vaporise ou se ramollit, rompant la connexion. Cela permet aux couches de laque, de relief, réfléchissantes et adhésives de se transférer sous la forme d'un film ultra-mince unifié sur le produit. Une couche antiadhésive mal formulée peut conduire à des transferts incomplets, à une image « fantôme » ou à une texture rugueuse et granuleuse, compromettant la qualité et l'esthétique du produit final. Par conséquent, la fiabilité du feuille de marquage à chaud Le processus dépend fondamentalement des performances de cette couche.

La couche de laque : la base du gaufrage

Au-dessus de la couche antiadhésive se trouve la couche de laque, qui remplit de multiples fonctions vitales. Principalement, il agit comme une base réceptive et stable pour le motif holographique en relief. Cette couche est généralement un revêtement durci par rayonnement, tel qu'un polymère acrylique, qui est appliqué à l'état liquide puis durci à l'aide d'une lumière ultraviolette (UV). A l’état cru, il est souple et malléable, lui permettant de parfaitement recevoir la micro-impression de la cale lors du processus de gaufrage.

Une fois le motif gaufré, la laque est immédiatement durcie. Cela « gèle » le motif en place, lui conférant une intégrité structurelle permanente. Au-delà de ce rôle primordial, la couche de laque contribue également à la durabilité et à la performance de l'image finale transférée. Il protège la délicate structure gaufrée de l’abrasion mécanique et des attaques chimiques. Dans beaucoup feuille laser et holographique produits, la couche de laque est également porteuse de couleur. En incorporant des colorants ou des pigments transparents dans la laque, les fabricants peuvent créer une vaste gamme d'effets holographiques colorés, où le motif holographique est visible dans une teinte spécifique, comme l'or, le rouge ou le bleu. Cette couche définit essentiellement la résilience environnementale et une partie du caractère visuel du film.

La couche gaufrée : le cœur de l'effet holographique

La couche gaufrée est le cœur même de ce qui fait feuille laser et holographique unique. Il ne s’agit pas d’une couche de matériau appliquée séparément, mais plutôt d’un motif microtopographique formé de manière permanente à la surface de la couche de laque. Le processus implique l'utilisation d'un outil spécialisé appelé cale. Une cale est un cylindre ou une plaque de nickel qui a été électroformée pour porter sur sa surface le négatif exact du motif holographique ou de diffraction souhaité. Ce motif est composé de millions de rainures, de creux et de lignes microscopiques, souvent présentant des caractéristiques plus petites que la longueur d'onde de la lumière visible.

Lors de la fabrication, la cale est pressée contre la couche de laque douce et non durcie avec une immense pression. Cela imprime le motif à l'échelle nanométrique dans la laque. Lorsque cette surface gaufrée est ensuite recouverte d'un matériau réfléchissant et frappée par la lumière, les structures microscopiques provoquent une diffraction et une interférence de la lumière. Ce phénomène de diffraction est ce qui divise la lumière blanche en ses couleurs spectrales constitutives, tandis que la disposition spécifique des rainures contrôle la direction et le mouvement de la lumière, créant l'illusion de profondeur, de mouvement et de tridimensionnalité associée à un hologramme, ou aux faisceaux de lumière brillants et nets dans un motif de réseau de diffraction. La précision et la complexité de cette couche gaufrée différencient une simple feuille métallique d'un véritable feuille laser et holographique , et c'est le principal moteur de ses performances optiques et de son impact visuel.

La couche réfléchissante : rendre le motif visible

Un motif en relief sur une couche de laque transparente est, à lui seul, presque invisible à l'œil nu. Pour rendre l’image holographique clairement visible, il faut lui donner la capacité de réfléchir la lumière. C'est le seul but de la couche réfléchissante. Il s’agit d’un revêtement extrêmement fin, généralement de quelques dizaines de nanomètres d’épaisseur, appliqué directement sur la laque gaufrée. Le matériau le plus couramment utilisé est l’aluminium, qui est vaporisé dans une chambre à vide et déposé sur la surface gaufrée. L'aluminium fournit un fond hautement réfléchissant, semblable à un miroir, qui renvoie efficacement la lumière à travers les structures en relief, rendant l'image diffractée lumineuse et vibrante.

Cependant, la couche réfléchissante ne se limite pas à l'aluminium métallique. Pour obtenir différents effets esthétiques, d’autres matériaux peuvent être utilisés. Par exemple, un matériau transparent à indice de réfraction élevé comme le sulfure de zinc peut être utilisé pour créer un holographique semi-transparent or feuille démétallisée effet. Dans ce cas, la feuille a un aspect nacré ou translucide, permettant à la couleur sous-jacente du matériau imprimé de transparaître tout en affichant le motif holographique. De plus, des films minces diélectriques peuvent être utilisés pour créer des effets de changement de couleur spécifiques, dans lesquels la couleur observée change radicalement en fonction de l'angle de vue. Le choix du matériau de la couche réfléchissante est un facteur clé pour déterminer le caractère visuel final du feuille laser et holographique , le faisant passer d'un simple argent brillant à un large spectre d'effets optiques sophistiqués.

La couche adhésive : la liaison finale

La couche la plus externe du feuille laser et holographique la structure est l’adhésif. Cette couche activée thermiquement est la dernière pièce du puzzle, chargée de créer une liaison permanente entre la feuille et le substrat cible, qu'il s'agisse de papier, de carton, de plastique, de cuir ou d'un autre matériau. Pendant le processus de marquage à chaud, la chaleur de la matrice active la couche adhésive, la rendant collante. La pression simultanée force ensuite l’adhésif activé à entrer en contact intime avec la surface du matériau cible, créant ainsi une liaison solide lors de son refroidissement.

La formulation de l’adhésif est d’une importance cruciale et est souvent adaptée à des applications spécifiques. Un adhésif conçu pour le papier peut ne pas adhérer correctement à certains plastiques, qui peuvent avoir une faible énergie de surface. Les fabricants produisent donc feuille laser et holographique avec des adhésifs conçus pour différentes familles de matériaux. Les principales considérations concernant l'adhésif comprennent sa température d'activation, sa force de liaison (tack) et sa résistance finale aux facteurs environnementaux tels que l'humidité, la chaleur et les solvants. Un adhésif correctement formulé garantit que l'image holographique brillante reste fermement attachée au produit pendant tout son cycle de vie, préservant ainsi l'intégrité et la qualité supérieure de l'article de marque ou du document sécurisé.

Variations de composition pour des effets spécifiques

La structure standard à cinq couches fournit un modèle fiable, mais la véritable polyvalence de feuille laser et holographique apparaît lorsque cette formule est modifiée pour obtenir des résultats visuels ou fonctionnels spécifiques. En modifiant les matériaux au sein des couches, ou en en omettant occasionnellement un, les fabricants peuvent créer un portefeuille diversifié d'effets répondant à différents besoins de conception et de sécurité.

L'une des variantes les plus courantes est la feuille démétallisée . Cet effet est obtenu en appliquant la couche réfléchissante en aluminium standard, puis en utilisant un processus d'impression à motifs pour éliminer des zones spécifiques du métal. Cela se fait chimiquement, laissant derrière lui un motif holographique qui n’est que partiellement réfléchissant. Le résultat est une image complexe où des éléments holographiques brillants et métalliques coexistent avec des zones transparentes non métalliques. Cette technique est largement utilisée pour créer des motifs complexes et de haute sécurité sur des étiquettes et des documents, car elle est très difficile à reproduire avec un équipement d'impression standard. Il permet l'intégration d'un hologramme avec d'autres informations imprimées, créant ainsi une fonction de sécurité visuelle à plusieurs niveaux.

Une autre variante importante concerne le remplacement de la couche réfléchissante en aluminium par une couche pigmentée ou colorée. Dans un feuille pigmentée , la couche métallique réfléchissante est entièrement omise. Au lieu de cela, la couche de laque gaufrée est recouverte d'une couche de colorant opaque. Le résultat est une feuille au fini mat ou satiné qui affiche le motif holographique dans une seule couleur unie. Cela donne une esthétique plus subtile, mais toujours visuellement frappante, qui est populaire dans les marques et les emballages haut de gamme où un luxe discret est souhaité. À l’inverse, en combinant une couleur translucide dans la couche de laque avec une fine couche réfléchissante semi-transparente, les fabricants peuvent créer des effets toniques riches et profonds impossibles à obtenir avec des encres d’impression standard. Ces variations démontrent que la composition de feuille laser et holographique est une plate-forme flexible pour l'innovation, capable de produire un large éventail de finitions visuelles allant d'une luminosité éclatante à des finitions visuelles subtilement sophistiquées.

Anglais

Anglais 中文简体

中文简体