La feuille UV peut-elle être appliquée sur les presses à plat et rotatives ?

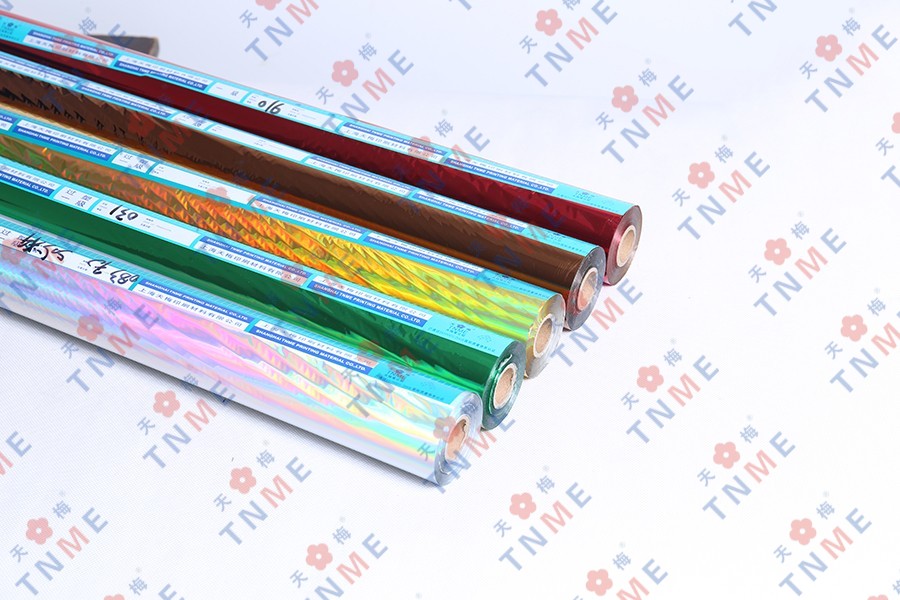

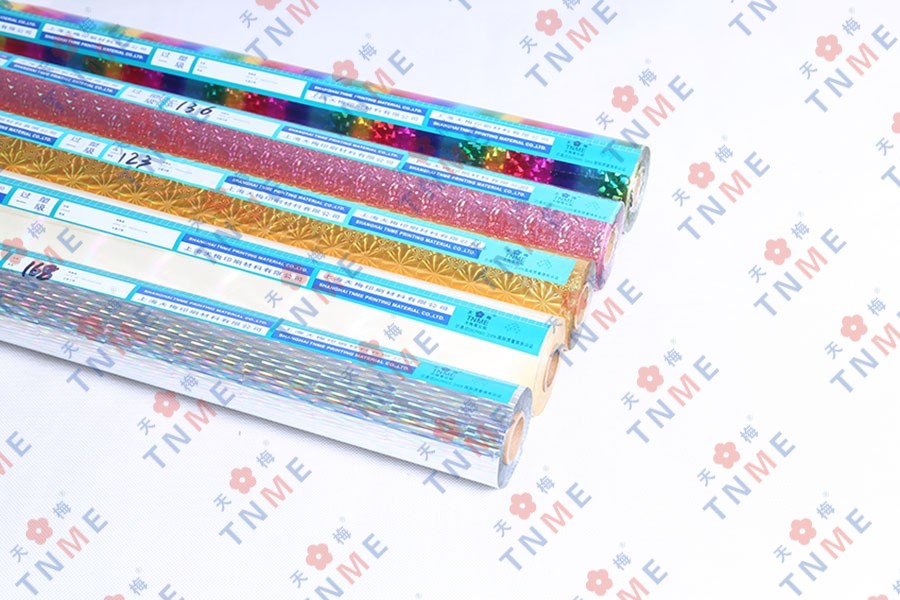

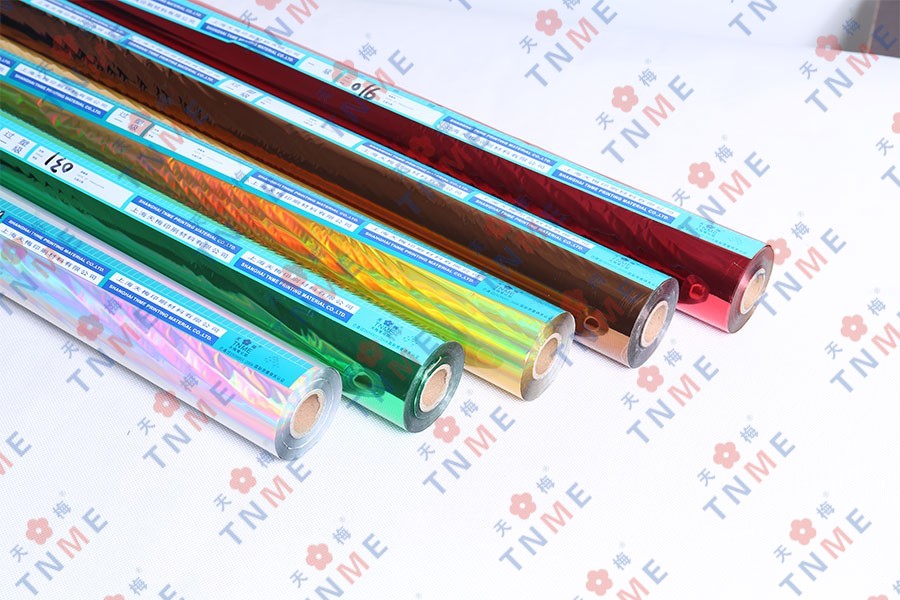

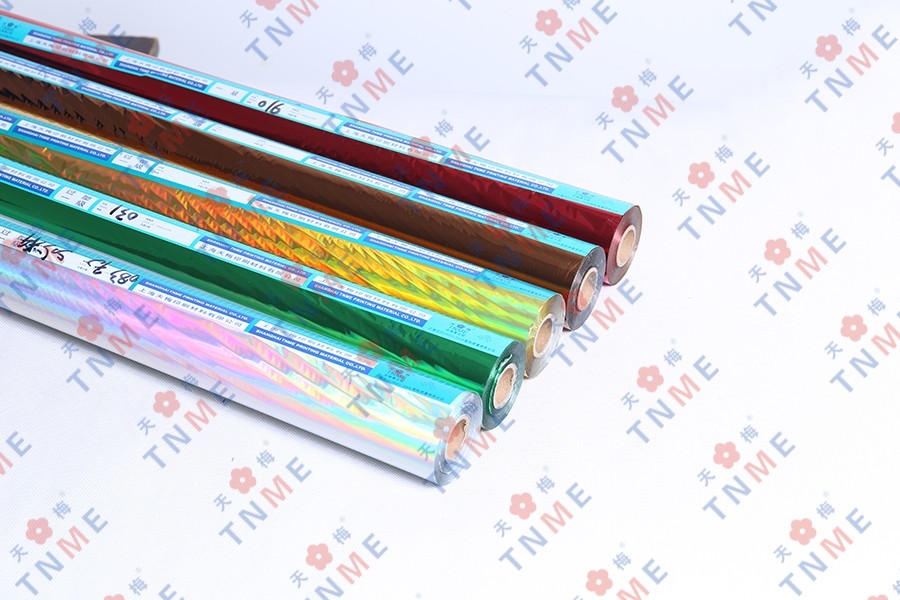

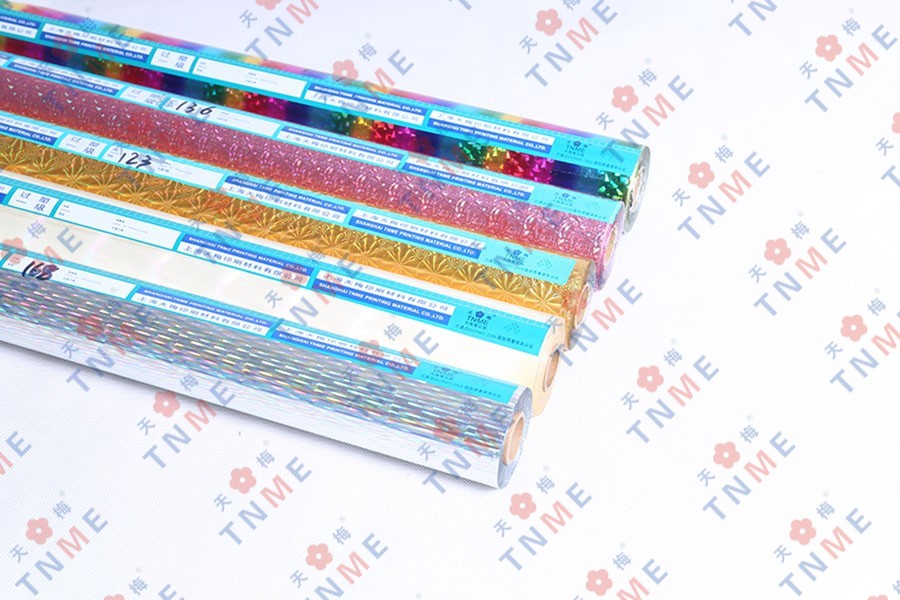

La recherche d'une esthétique élevée et d'expériences tactiles dans la finition des impressions a conduit à l'adoption généralisée de feuille de matériaux UV . Ce matériau avancé crée des effets métalliques, holographiques et pigmentés saisissants sur une vaste gamme de substrats. Une question courante et critique qui se pose aux imprimeurs et aux finisseurs qui investissent dans cette technologie est la suivante : La feuille UV peut-elle être appliquée sur les presses à plat et rotatives ? La réponse courte est oui, mais la mise en œuvre, les considérations et les résultats diffèrent considérablement entre les deux types de presse.

Comprendre le processus fondamental de la douure UV

Avant d'approfondir les spécificités des types de presses, il est essentiel de comprendre le mécanisme de base derrière le estampage UV processus. Contrairement aux feuilles de marquage à chaud traditionnelles qui reposent uniquement sur la chaleur et la pression, feuille de matériaux UV nécessite un adhésif ou un vernis durci réactif aux ultraviolets pour agir comme agent de liaison. Le processus est donc un hybride d'impression et de finition, souvent appelé transfert à froid or application de feuille UV .

Les étapes fondamentales sont cohérentes qu’elles soient réalisées sur une machine à plat ou rotative :

- Impression de l'adhésif UV : Un adhésif spécifique durcissable aux UV est imprimé sur le substrat selon le motif souhaité à l'aide d'une plaque d'impression.

- Stratification d'aluminium : Le feuille de matériaux UV est mis en contact direct avec la couche adhésive humide et non durcie.

- Durcissement UV : Le substrate with the laminated foil is immediately exposed to UV light. This exposure instantly cures and hardens the adhesive.

- Libération de la feuille : Le foil carrier film is peeled away. Where the adhesive was printed and cured, the foil pigment layer remains firmly bonded to the substrate. The foil releases from all areas without adhesive.

Le type de presse – à plat ou rotative – dicte la manière dont ces étapes sont exécutées, la vitesse à laquelle elles se produisent et le type de projets pour lesquels elles sont les mieux adaptées.

Application sur presses à plat

Presses à plat pour feuille de matériaux UV Les applications sont caractérisées par un lit plat et stationnaire qui maintient le substrat en place pendant le processus de dorure. Une tête mobile, qui contient le mécanisme de déroulement/rembobinage de la feuille et la lampe de polymérisation UV, se déplace sur le substrat pour terminer le processus.

Comment fonctionne le processus sur un système à plat

Sur un système à plat, le substrat est solidement positionné sur le plateau de la machine. La tête d'impression applique d'abord l'adhésif UV avec précision sur le substrat en fonction du design numérique. Immédiatement après l'application, la même tête ou un poste ultérieur plastifie le feuille de matériaux UV sur l'adhésif humide. La lampe UV, intégrée à la tête, passe ensuite sur la zone laminée, durcissant l'adhésif. Enfin, alors que la tête continue son déplacement, elle décolle le support de film, laissant le motif parfaitement déjoué.

Avantages de l'utilisation de presses à plat

L'approche à plat pour postuler feuille de matériaux UV offre plusieurs avantages distincts qui le rendent idéal pour certains segments de marché.

- Polyvalence inégalée en termes d'épaisseur et de type de substrat : C'est l'avantage le plus significatif. Les presses à plat peuvent traiter une vaste gamme de matériaux, depuis les papiers ultra-fins jusqu'aux substrats exceptionnellement épais et rigides comme le carton compact, l'acrylique, le bois et même certains métaux. Cela les rend parfaits pour emballage spécialisé , présentoirs pour points de vente , emballage de luxe , et cadeaux personnalisés .

- Capacités d'enregistrement supérieures : Les systèmes à plat modernes offrent un enregistrement d'une précision extrêmement élevée. Étant donné que le substrat est fixe et ne bouge pas pendant le cycle de dorure, le risque de décalage d'enregistrement est minimisé. Ceci est essentiel pour les applications nécessitant un repérage serré sur des graphiques pré-imprimés ou pour des effets de dorure multicouche.

- Contrôle exceptionnel de la pression de déjouage : Le pressure applied during the lamination phase is highly controllable and evenly distributed across the entire substrate surface. This ensures consistent foil transfer, even on textured substrates or those with uneven surfaces, which is a key factor in achieving high estampage de qualité .

- Idéal pour les petites séries et le prototypage : Le setup process, while manual, is generally well-suited for short production runs and one-off prototype samples. There are no cylinders or endless blankets to set up, making it quicker and more cost-effective for small batches.

Limites des presses à plat

Malgré leur polyvalence, les systèmes à plat présentent des limites inhérentes qui affectent leur utilisation dans des environnements de production à haut volume.

- Vitesses de production inférieures : Le start-stop nature of the process, where the head must travel across each sheet, inherently limits production speed. Flatbed foiling is significantly slower than rotary press foiling.

- Fonctionnement à feuilles : Ley are primarily designed for sheet-fed operation, which introduces a bottleneck in an otherwise roll-fed printing and finishing line.

- Coût unitaire plus élevé pour les longs tirages : Le slower speeds make the per-unit cost less competitive for very long print runs compared to rotary systems.

Application sur presses rotatives

Les presses rotatives, également appelées presses à bande, fonctionnent selon un principe continu dans lequel le substrat et le feuille de matériaux UV se déplacent à grande vitesse entre les cylindres en rotation.

Comment fonctionne le processus sur un système rotatif

Dans un rotatif estampage UV configuration, le substrat est généralement sur un rouleau (alimenté en bande). Le processus est en ligne et continu. Un cylindre d'impression applique d'abord le motif adhésif UV sur la bande en mouvement. En aval, une unité de laminage de feuilles spécialement conçue apporte feuille de matériaux UV en contact avec le support sous pression, assurée par un rouleau pinceur. Une lampe à polymérisation UV, positionnée immédiatement après le point de laminage, polymérise instantanément l'adhésif. Peu de temps après le durcissement, la bande de support en feuille est décollée du substrat et rembobinée, tandis que le substrat maintenant en feuille continue à travers la presse pour un traitement ou une finition ultérieur.

Avantages de l'utilisation des presses rotatives

L'application rotative est le moteur du volume élevé feuille de matériaux UV production, offrant des avantages incontestables pour les opérations à grande échelle.

- Vitesses de production exceptionnellement élevées : C’est le principal avantage. Les presses rotatives peuvent fonctionner à des vitesses compatibles avec les presses modernes offset, flexographiques et hélio, dépassant souvent des centaines de pieds par minute. Cela en fait la seule option viable pour production en grand volume d'articles tels que des étiquettes, des emballages flexibles et des cartons.

- Intégration en ligne et alimentée par le Web : Rotatif application de feuille UV les unités sont conçues pour être intégrées directement dans les presses à imprimer rotatives existantes. Cela permet de réaliser le dorure en un seul passage parallèlement à l'impression, au vernissage et à la découpe, réduisant ainsi considérablement le temps de production, les coûts de main-d'œuvre et la manipulation.

- Coût unitaire réduit pour les longs tirages : Le high-speed, continuous nature of rotary processing drastically reduces the cost per finished item for long production runs, offering superior economies of scale.

- Fonctionnement cohérent : Une fois la presse configurée et opérationnelle, le mouvement continu fournit des résultats très cohérents et uniformes sur l’ensemble du rouleau de production.

Limites des presses rotatives

L’efficacité des systèmes rotatifs s’accompagne de compromis en matière de flexibilité.

- Limites du substrat : Rotatif systems are generally limited to flexible, web-fed substrates. They cannot process rigid, thick, or pre-die-cut materials that are common in high-end packaging. The substrate must be able to wrap around a cylinder and withstand web tension.

- Défis liés à l'inscription : Maintenir un repérage parfait sur un site Web à haut débit peut s'avérer plus difficile que sur un site à plat statique. Le contrôle de la tension, le pilotage de la bande et la stabilité de la presse deviennent des facteurs critiques pour empêcher la dérive du repérage, en particulier sur les longs tirages.

- Investissement initial et temps de configuration plus élevés : Le machinery itself is a significant capital investment. Furthermore, the setup for a new job on a web press, including mounting plates and setting up the foil unit, can be more complex and time-consuming than on a flatbed, making it less suitable for very short runs.

Facteurs comparatifs clés : à plat ou rotatif

Pour répondre de manière décisive à la question centrale, il faut comparer les deux types de presses dans plusieurs dimensions opérationnelles. Le tableau suivant résume les différences critiques :

| Facteur | Presses à plat | Rotatif Presses |

|---|---|---|

| Principe de fonctionnement | Intermittent (feuilles à feuilles, marche/arrêt) | Continu (alimenté par la bande, mouvement constant) |

| Application idéale | Petites et moyennes séries, prototypage, matériaux épais/rigides | Très grandes séries, production en grand volume, matériaux flexibles |

| Vitesse de production | Lent à modéré | Très élevé |

| Polyvalence du substrat | Extrêmement élevé (papier, carton, plastique, bois, etc.) | Limité (matériaux flexibles alimentés en rouleaux uniquement) |

| Précision de l'enregistrement | Généralement supérieur (le substrat est stationnaire) | Très bon, mais peut être affecté par la tension et la stabilité de la toile |

| Rentabilité | Mieux pour les courts trajets | Mieux pour les longues courses |

| Intégration | Généralement un processus autonome et hors ligne | Peut être intégré en ligne avec les presses d'impression rotatives |

Considérations critiques pour une application réussie sur l'une ou l'autre presse

Quel que soit le type de presse choisi, obtenir des résultats de haute qualité avec feuille de matériaux UV dépend du contrôle méticuleux de plusieurs variables.

Sélection et application de l'adhésif : Le choix de la colle UV est primordial. Sa viscosité, sa réactivité et son affinité pour le substrat et la couche antiadhésive doivent être précisément adaptées au travail à réaliser. L'adhésif doit être appliqué avec la bonne épaisseur et la netteté des détails. Une couche adhésive inégale ou mal formulée entraînera un mauvais transfert du film, se traduisant par des trous d'épingle ou des zones incomplètes.

Énergie de durcissement UV : La lampe UV doit fournir la puissance spectrale exacte et l'énergie (mesurée en joules par centimètre carré) nécessaires pour durcir complètement la couche adhésive instantanément. Un sous-durcissement fera que l'adhésif restera collant et ne détachera pas la feuille proprement, ce qui entraînera un transfert salissant. Un durcissement excessif peut potentiellement dégrader l'adhésif ou le substrat.

Tension et alignement du film : Un bon contrôle de la feuille de matériaux UV La tension de la bande est critique sur les deux types de presses, mais elle constitue une variable dynamique et constante sur les machines rotatives. Une tension incorrecte peut provoquer des froissements, un mauvais repérage ou des ruptures de bande. Un alignement précis du film sur le motif adhésif imprimé est également essentiel.

Énergie de surface et porosité du substrat : Le substrat doit avoir une énergie de surface suffisamment élevée pour permettre à l'adhésif UV humide de l'enduire uniformément et d'adhérer correctement. Les substrats absorbants ou poreux peuvent nécessiter un apprêt ou une couche de base pour empêcher l'adhésif de pénétrer, ce qui priverait l'adhérence au film.

Pression de pincement (rotative) et pression de tête (à plat) : La pression appliquée lors de la phase de laminage doit être suffisante pour assurer un contact parfait entre le film et l'adhésif sur toute la zone de l'image sans écraser le substrat ni provoquer de distorsion.

Anglais

Anglais 中文简体

中文简体